El hormigón ha sido un material de construcción fundamental durante siglos por su resistencia, durabilidad y versatilidad. Sin embargo, no está exento de limitaciones, como el agrietamiento, la baja resistencia a la tracción y la susceptibilidad a los daños por impacto. Estos puntos débiles han llevado al desarrollo del hormigón reforzado con fibras (FRC), un material compuesto que combina la resistencia del hormigón con la tenacidad de las fibras. En este ensayo, exploraremos las ventajas del FRC, su proceso de fabricación y sus aplicaciones, con especial atención a las fibras de polipropileno de Tenabrix.

Ventajas del hormigón reforzado con fibras

El hormigón reforzado con fibras ofrece varias ventajas sobre el hormigón convencional. Una de las más significativas es su capacidad para controlar el agrietamiento. El hormigón es susceptible de agrietarse debido a su baja resistencia a la tracción y a su falta de flexibilidad. Sin embargo, la inclusión de fibras en la mezcla crea una red de refuerzo que mejora la ductilidad y la tenacidad del material, reduciendo la probabilidad de agrietamiento. Las fibras también mejoran el comportamiento del material después de agrietarse, lo que significa que incluso después de agrietarse, el FRC mantiene cierto nivel de capacidad de carga.

Otra ventaja del FRC es su resistencia a los impactos. Las fibras actúan como amortiguadores, absorbiendo la energía del impacto y distribuyéndola por todo el material. Esta propiedad es especialmente valiosa en estructuras vulnerables a daños por impacto, como suelos industriales, revestimientos de túneles y tableros de puentes.

El FRC también ofrece una mayor durabilidad en comparación con el hormigón convencional. Las fibras mejoran la resistencia del material a factores ambientales como los ciclos de congelación-descongelación y el ataque químico. Esta mayor durabilidad reduce los costes de mantenimiento y prolonga la vida útil.

Fabricación de hormigón reforzado con fibras

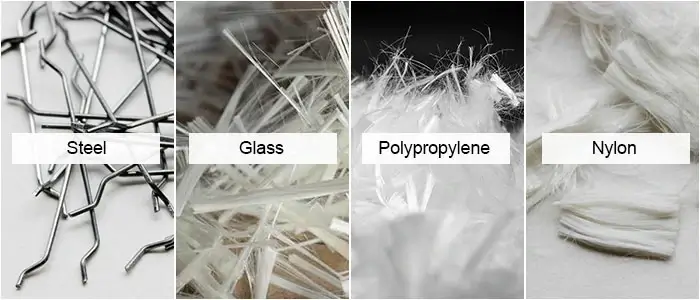

El proceso de fabricación del hormigón reforzado con fibras es similar al del hormigón convencional, con la adición de fibras a la mezcla. Las fibras se añaden normalmente en una proporción de 0,5% a 2,5% por volumen de hormigón. El tipo y la longitud de las fibras utilizadas pueden variar en función de las propiedades deseadas del producto final. Los materiales de fibra más comunes son el acero, el vidrio, el polipropileno y el nailon.

Las fibras de polipropileno son una opción popular para los FRC debido a su bajo coste, disponibilidad y facilidad de uso. Normalmente se suministran sueltas y se añaden directamente a la mezcla de hormigón. Las fibras se mezclan con los demás ingredientes del hormigón en una mezcladora de tambor o una mezcladora discontinua. Hay que tener cuidado de que las fibras se distribuyan uniformemente por toda la mezcla.

Una vez preparada la mezcla, se vierte en el molde o encofrado deseado y se deja curar. El tiempo de curado del FRC es similar al del hormigón convencional, normalmente entre 24 y 48 horas. Una vez curado, el FRC está listo para su uso.

Aplicaciones del hormigón reforzado con fibras

El hormigón reforzado con fibras tiene una amplia gama de aplicaciones, tanto en entornos residenciales como comerciales e industriales. Uno de los usos más comunes del FRC es la construcción de suelos industriales. Estos suelos están sometidos a cargas pesadas, daños por impacto y abrasión, y requieren un alto nivel de durabilidad y resistencia. El FRC es un material ideal para estas aplicaciones debido a su capacidad para resistir el agrietamiento, el impacto y el desgaste.

Otro uso común de los FRC es en la construcción de productos prefabricados de hormigón, como tuberías, paneles y vigas. Estos productos requieren una gran resistencia y durabilidad para soportar las tensiones del transporte y la instalación. El FRC proporciona estas propiedades, reduciendo el riesgo de daños durante la manipulación y el montaje.

El hormigón reforzado con fibras también se utiliza en la construcción de túneles y estructuras subterráneas. Estas aplicaciones requieren un alto nivel de resistencia al impacto y a las cargas sísmicas, así como protección contra la infiltración de agua. El FRC es un material ideal para estas aplicaciones debido a su tenacidad, durabilidad.

Las fibras de polipropileno son una opción popular para el hormigón reforzado con fibras, y Tenabrix es un proveedor líder de estas fibras. Las fibras de polipropileno Tenabrix están fabricadas con materiales de alta calidad, lo que garantiza un rendimiento y una fiabilidad constantes. Las fibras están disponibles en varias longitudes y diámetrospor lo que son adecuados para una amplia gama de aplicaciones de FRC.

Las fibras de polipropileno Tenabrix son compatibles con todo tipo de mezclas de hormigón y pueden utilizarse tanto en aplicaciones de hormigón proyectado húmedo como seco. Son adecuadas para una amplia gama de aplicaciones de FRC, incluidos suelos industriales, productos prefabricados de hormigón, revestimientos de túneles y tableros de puentes.

Conclusión

En conclusión, el hormigón reforzado con fibras es un material ideal para aplicaciones que requieren gran resistencia, durabilidad y resistencia al impacto y al desgaste. Las fibras de polipropileno de Tenabrix son una excelente opción para FRCque proporcionan un rendimiento y una fiabilidad constantes. Como proveedor de estas fibras, Tenabrix se compromete a proporcionar materiales de alta calidad y excelente servicio al cliente para garantizar el éxito de su proyectos de clientes.